인공지능(AI)이 제조 산업과 제조 공정에 혁신을 가져오면서 스마트 공장의 진화를 주도하고 있습니다.

“스마트 공장은 더욱 광범위한 네트워크상에서 자체적으로 공정조건을 최적화하고, (거의) 실시간으로 새로운 공정변화에 자가 적응하고 이러한 상황을 통해 학습하며, 생산 공정 전체를 자율적으로 최적화할 수 있는 유연한 시스템입니다.”1

스마트 공장은 궁극적으로 설비종합효율(Overall Equipment Effectiveness: OEE) 극대화를 위해 실시간 데이터를 활용하여 학습하고 최적화하며 예측하는 AI 기반 시스템을 필요로 합니다. 제조 공장 및 생산 운영 전반에서 OEE를 극대화하는 방법이 몇 가지 존재하지만, 인더스트리 4.0과 스마트 공장이라는 새로운 지평에는 실시간 산업 사물인터넷(IIoT) 데이터가 필수적입니다.

이벤트 중심 아키텍처를 기반으로 하여 시스템을 개발하거나 업그레이드하는 것이야말로 AI 시스템으로 실시간 데이터를 가져와 분석과 모형화를 수행하는 최적의 방법입니다. 공급망 전반을 비롯한 제조 운영을 자동화하려면 통합되고 연결된 IT 및 OT 에코시스템이 필수적입니다.

커넥티드 스마트 공장을 위한 디지털 제조 플랫폼, Signe-S와 이벤트 메시

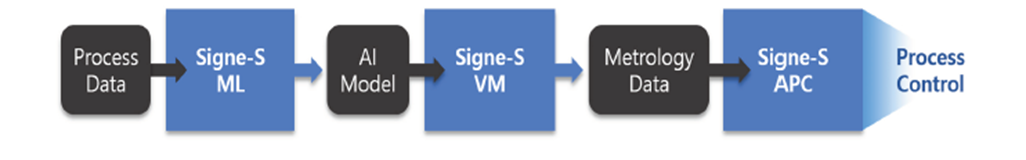

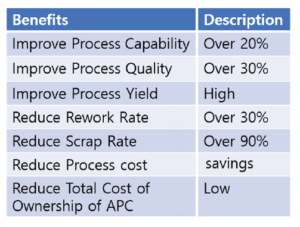

데이터 사이언스 및 엔지니어링으로 수율 극대화(DSEY)는 지능형 스마트 공장 소프트웨어를 개발하고 Solace와 협력하여 이벤트 메시라는 실시간 데이터 네트워크를 개발했습니다. Signe-S 프레임워크는 스마트공장용 머신러닝(Signe-S ML), 가상계측(Signe-S VM) 및 고급 공정 제어(Signe-S APC) 시스템을 포함하는데, 이러한 시스템들이 함께 작용하여 공장의 OEE를 극대화합니다.

이러한 이벤트 중심 시스템의 이점은 다음과 같습니다.

- 코딩 없이 머신 러닝 사용

- 실시간 공정 예측 및 자동제어

- 자가 학습하는 기계학습, 강화학습 알고리즘 탑재

- 신속한 기계학습 모델 생성

- 복합적 공정상황에서 근본원인 자동추출

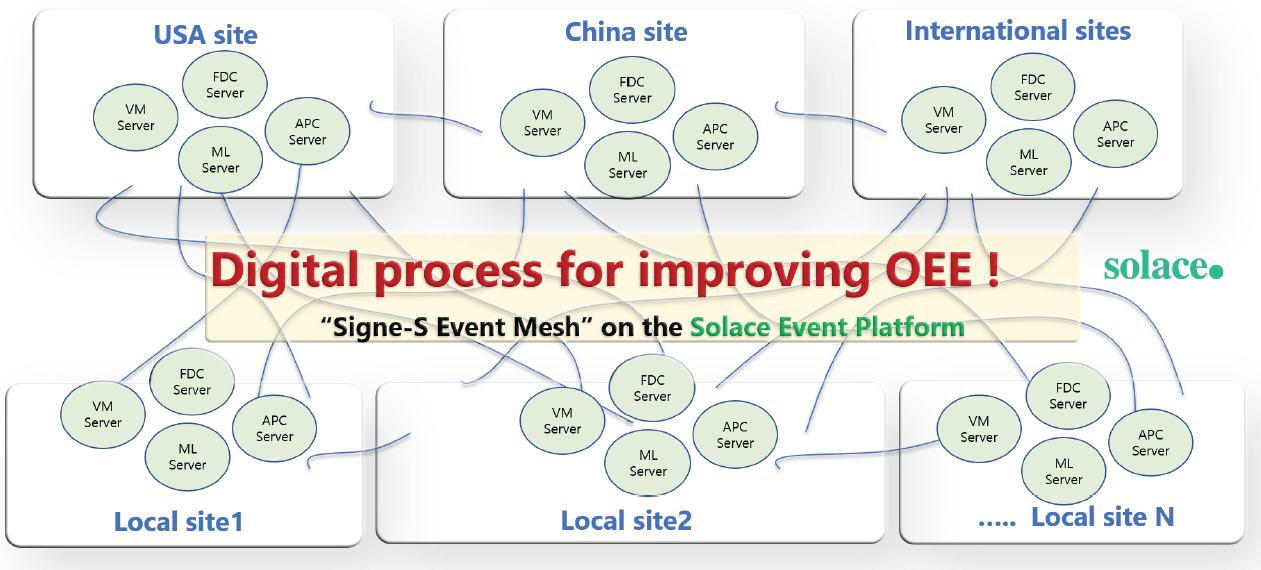

이벤트 메시를 사용하면 배포된 곳(온프레미스, 클라우드 등)에 상관없이 IoT 기기나 애플리케이션에서 기능 수행을 위해 정보를 필요로 하는 다른 제조 시스템과 애플리케이션으로 데이터를 (이벤트의 형태로) 동적 분배할 수 있습니다.

이벤트 중심 아키텍처를 통해 스마트 공장을 자동화하고, 여러 생산 라인과 전 세계 지점 간의 비효율성을 분석하고, 설비 고장, 공급망 문제나 물류 지연으로 인한 다운타임을 예측할 수 있습니다. Signe-S와 이벤트 메시를 함께 활용하여 관련 이벤트를 실시간으로 공정과 설비에 전달하여 AI 기반 의사결정과 머신 러닝을 실행할 수 있습니다.

이 디지털 제조 플랫폼은 실시간 연결성을 활용하여 민첩하고 적응력이 탁월한 지능형 스마트 공장을 완성합니다.

코딩 없이 스마트 공장에서 머신 러닝 사용

스마트 공장은 자동화를 넘어 실시간으로 적응하고 학습하며 생산 공정을 최적화합니다. 이러한 과정은 많은 경우에 글로벌 사업장 간까지 이루어집니다. 스마트 공장은 머신 러닝을 통해 연결된 설비에서 실시간으로 전달되는 데이터를 해석하고 모형화하며 이에 바로 최적화할 수 있습니다. 빅데이터 분석과 머신 러닝 모형화에는 많은 시간과 비용이 소요될 수 있습니다. DSEY의 Signe-S ML 제품은 데이터 분석의 시행착오를 제거하고 복잡한 코딩 대신 마우스 클릭 한 번만으로 머신 러닝을 가능하게 해줍니다. Signe-S ML에는 제조 현장의 특성에 최적화된 자동 머신 러닝 기능이 내장되어 있기 때문입니다. (사전 처리, 데이터 분석 및 엔지니어링 알고리즘 포함).

공정품질의 실시간 예측

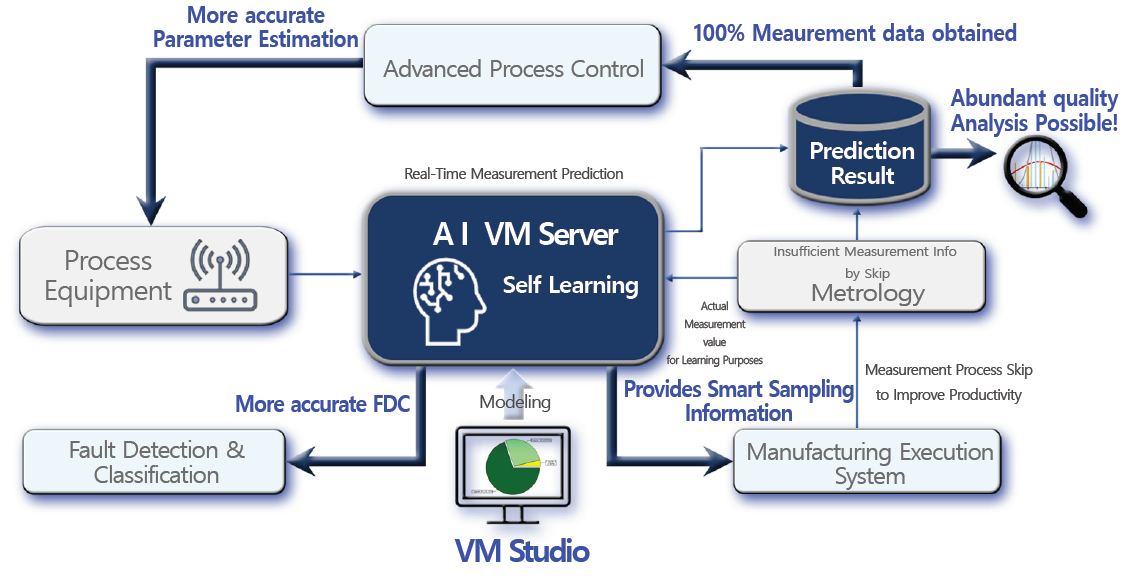

인공지능을 적용하여 예측능력을 향상시키면 물리적인 계측 없이 제품의 품질 결과를 예측할 수 있습니다. 제조 산업의 주된 목표는 OEE 극대화이며, 제품 결함은 다운타임을 야기할 수 있으므로 품질관리가 매우 중요한 요소라고 할 수 있습니다. 가상계측은 공장의 공정변화을 감지하고 품질 결과 데이터를 100% 확보할 수 있는 유일한 방법입니다. 가상계측 시스템의 관건은 현장의 변화에도 자율적으로 진화되어 정확한 예측을 할 수 있는 알고리즘입니다.

DSEY의 Signe-S VM은 자가 학습 기반의 가상 계측 솔루션으로, AI 머신 러닝 모델에 기반해 예측을 수행하는 동시에 실시간으로 인공지능이 정확도에대한 모니터링을 실시하고 유지보수 작업을 자율적으로 수행합니다. (이러한 활동의 결과는 AI를 통해 ‘재학습’됩니다.) Signe-S VM은 제조 현장에서 제품/공정 변경으로 인한 빈번한 재학습 문제와 현장 노이즈 문제를 제거하는 기능으로 최적화되어 있습니다. 이러한 문제는 기존 가상계측 시스템의 고질적인 문제이기도 합니다.

Signe-S VM을 설비 결함 감지 시스템 (FDC)와 함께 사용하면, 잘못된 판단을 완벽히 줄여주고 동시에, R2R(Run to Run)시스템의 능력을 급상승 시켜 주어 제조 비용을 획기적으로 절감할 수 있습니다.

DSEY의 가상계측 솔루션을 사용하는 스마트 공장은 다음과 같은 이점을 누릴 수 있습니다.

- 실시간 품질 예측 및 공정 안정성 자동 판단

- 설비 공정 및 제조 환경 변화 자동 감지

- AI 기반의 샘플링 계측 방법 추천 기능으로 생산성 극대화

- 기존 FDC 시스템 의 고질적인 감지 오류 문제 해결

- 기존 R2R 시스템 의 부정확성 및 품질사고 문제를 대폭 개선

- 양질의 분석을 가능하게 하는 풍부한 측정 데이터

자율적으로 진화하는 스마트 공장의 고급 공정 제어

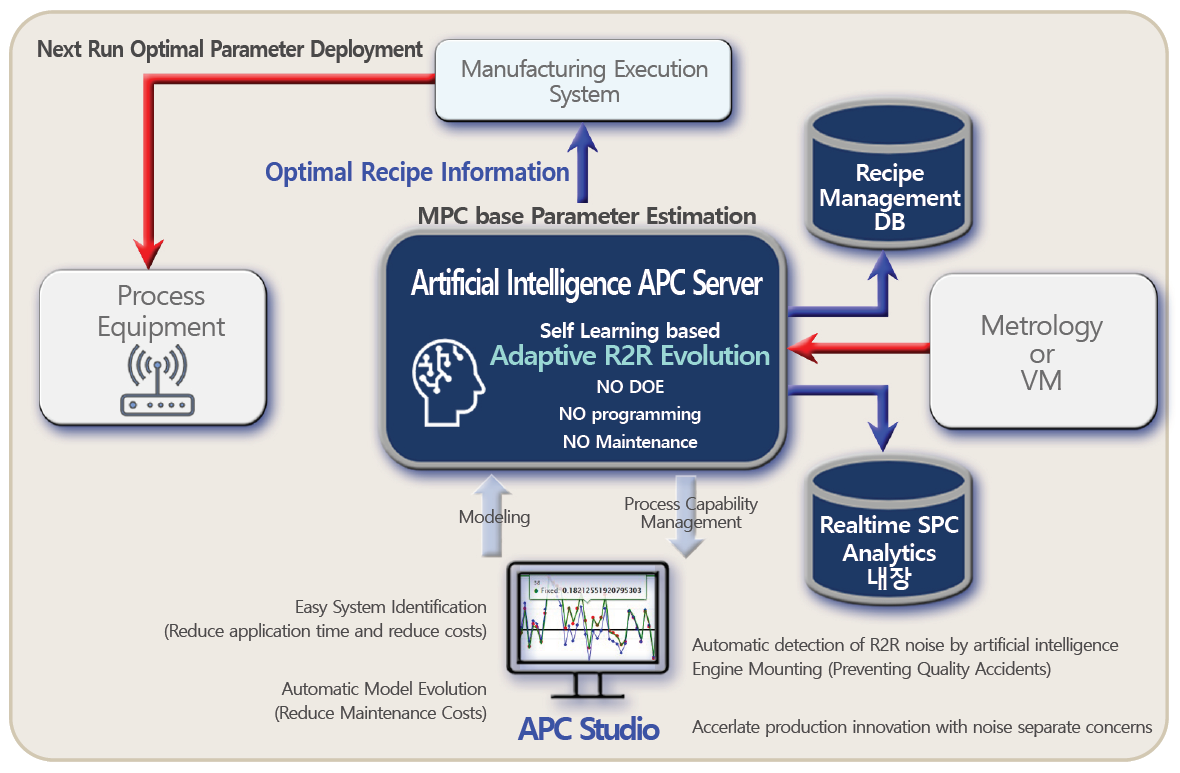

비록 고급 공정 제어(APC)가 새로운 개념은 아니지만 APC 시스템의 신뢰성과 인텔리전스는 급격하게 개선되고 있습니다. 유용한 모델 기반 APC 소프트웨어는 공정 상황에 맞게 자율적으로 진화될 수 있어야 정확한 기능을 합니다. 정확한 공정 제어는 OEE에 중요한 영향을 미칩니다. Signe-S APC는 매개변수 추정을 수행하고 실시간으로 최적의 공정 조건을 제시할 수 있는 고급 제어 알고리즘을 갖추었습니다.

Signe-S APC의 자가 학습 기능과 자동 진화 기능을 활용하면 프로그램을 수동으로 수정하거나 공정이 변경될 때마다 소프트웨어 유지보수를 실시하지 않아도 되므로 기존 R2R 시스템을 운영하기 위한 총 비용을 절감할 수 있습니다. Signe-S APC는 지능형으로 진화하므로 공정이 변경되어도 원활하고 정확한 공정 제어가 가능하며, 품질 관련 비용, 공정 엔지니어링 및 R2R 유지보수가 대폭 감소합니다.

결론

기술력과 AI가 발전하면서 스마트 공장은 생산성을 극대화하고 비용을 절감하기 위한 중요한 방안으로 떠오르고 있습니다. 이벤트 메시와 같은 디지털 기술과 Signe-S 의 AI 기반 OEE 에코시스템은 공정을 현대화하고 사람에 의한 순간적 오류를 효과적으로 제거하는 지능형 시스템을 활용하고자 하는 제조기업을 위한 강력한 기능을 제공합니다.

제조기업은 IT 및 OT 시스템을 지능화로 혁신함으로써 비효율성을 제거하고 공장 차원의 의사결정이 아닌 전사적 의사결정을 할 수 있게 되었습니다. 품질관리, 운영 비용과 지속 가능성 등 OEE의 동력이 되는 스마트 공장의 요소가 원활히 작동하려면 시스템, 공정과 애플리케이션이 실시간 데이터에 접근할 수 있어야 합니다.

스마트 공장 리더들은 실시간 감지, 예측, 자율 적응과 지능적 공정 품질 관리체계를 가능하게하는 지능형 제조 자동화 플랫폼을 실현함으로써 제조경쟁력을 극대화하고 경쟁업체와의 차별화를 달성할 수 있습니다.

참고문헌:

- Rick Burke, Adam Mussomeli, Stephen Laaper, Martin Hartigan, Brenna Sniderman. “The smart factory.” Deloitte Insights. https://www2.deloitte.com/us/en/insights/focus/industry-4-0/smart-factory-connected-manufacturing.html# Accessed 1 December 2020.

- Shiama Tilouche, Samuel Bassetto, Vahid Parvoti Nia. “Classification Algorithms for Virtual Metrology“ http://www.mgi.polymtl.ca/Samuel.Bassetto/papers/ICMIT2014.pdf Accessed 1 December 2020